通用汽车采用LMS仿真技术代替传动系统试验

资料概况

| 更新时间:2012-10-11 | 下载次数: |

| 资料语言:简体中文 | 资料大小: 未知 |

| 下载来源:Win2000/WinXP/Win2003 | 下载地址 |

资料介绍

通用汽车采用LMS仿真技术代替传动系统试验

以前通用汽车每发布一款新型4驱车,从发动机到车轮的每个旋转零部件都必须在整系统下进行验证。主要原因在于这些旋转零部件在生产过程中都有不平衡误差,这会产生离心力,离心力会伴随着车速的提高而增强,并且在所有传动部件内导致内

应力。连接传动系统和变速箱的适配器常常是最敏感的部件。在试验室,通过给零部件增加偏心重量来评估最差的不平衡因素。通常的试验方法在传动系的关键位置配置应变仪来测量应力和振动,然后将发动机在0到7,000rpm范围内运行,来鉴别那些在某特定转度下产生的激励。这样,就可以测试出容易引起疲劳问题或者产生过量噪声的振动和扭曲。采用仿真代替试验构建和装配试验样机,以及进行试验的过程要占用大量的工程时间且花费巨额费用。物理样机试验的另一个缺陷是仅能在开发进程相当晚的后期才能提供物理样机,那时已经存在的潜在问题需要在各个方面进行长时间且昂贵的测试才能解决。基于这些因素,通用汽车早在几年前就开始模

拟具有一定精度的虚拟传动系统,这样在制造出物理样机之前就可以识别出问题。“物理试验一直以来是验证仿真精确性必不可少的一项工作,特别在开发新型车设计时。”Shah说。“与试验不同,仿真技术可以在早期的设计阶段鉴别出问题,并且能够评估新设计与已有设计之间的性能差异,这样节省了大量时间并降低成本。通过这种方式能够在开发早期获得更深入的见解,使工程师能够在新设计中消除所有主要的薄弱点,从而减少物理试验次数。”

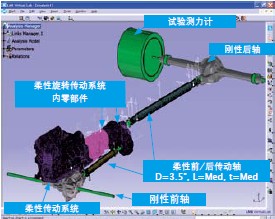

尽管多体仿真技术在过去已经成功地应用于模拟传动子系统,但这项应用仍是最富挑战性的。为了可靠地获得传动系统的动态性能,大部分零部件,包括动力总成部件、旋转的内部变速器和分动器部件、适配器、以及前/后传动轴,都必须用柔性体来建模,这会导致相当大的计算量。此外,将仿真模型在整个汽车驾驶速度范围内进行计算,还将进一步增加计算量。

开发多体仿真模型

通用的工程师JenniferBagle, VenuGowducheruvu,和Chandra Shah亲身体验了LMS DADS的强大功能,认为其满足了实际应用中的计算需求。通用汽车的工程师使用LMS动态多体动力学仿真软件,将由UG绘制的CAD模型转换至MSC.NASTRAN有限元分析模型,导入传动部件的整个模型,创建装配模型。LMS DADS使用基于模态的部件综合方法集成了有限元分析结果,可以用于柔性体仿真并跟踪振动频率。质量属性会自动更新来适应重心中心位置和结构变形引起的惯性改变。此外,运动副、约束和力都可以直接在LMS DADS软件内定义。

下载排行榜

-

STAR-CCM+介绍

下载:2127

- GeoStudio工程应用实例.. 1081

- TrueGrid-结构网格划分.. 1042

- STAR-CCM+在空调系统中.. 778

- ABAQUS动力分析资料 1711

- 基于ANSYS 的边坡开挖模拟 1201

- Ansys屈曲分析实例 1259

- Abaqus 6.10 安装指南 2365

- ABAQUS技巧积累 5927

- GeoStudio工程应用实例.. 918